Introduction

J’ai mis pas mal de temps à rédiger cet article-ci. J’ai en effet préféré favoriser la construction à la documentation dans un premier temps. La machine doit être terminée assez rapidement et la rédaction prend beaucoup de temps !

Ces articles devaient être structurés en fonction des différentes parties de la construction, cependant comme l’Instructables original est rempli d’erreurs et que j’ai passé plus de temps à corriger des choses qu’à avancer, je vais devoir changer de format.

Maintenant, je vais raconter l’histoire de la construction en suivant l’ordre chronologique de prise de photos. Et dans un deuxième temps, je créerai un PDF où l’intégralité du processus sera détaillé (avec les fichiers en fin). Cela sera plus simple à mettre en place et surtout plus utile pour vous !

Axe XY

J’ai installé les rails linéaires et l’axe X. Les rails de l’axe Y sont centrés sur leur profilé pour laisser l’espace nécessaire de chaque côté aux éléments de type moteur, capteur de fin de course, poulie. Ensuite j’ai pu monter le laser, le guide de câble et le tuyau d’air comprimé. En raison de la fragilité et de l’imprécision de certaines pièces, j’ai repris la 3D et je les ai changées (support de tête laser, support de guide câble, support de miroir X). Tout sera mis à disposition à la fin de la construction.

Capot

Un mot sur la porte et sur les vérins. L’Instructables met à disposition des supports de vérin en impression 3D. Ils éclatent sous la force nécessaire pour actionner les vérins… Et si on regarde sur ses photos, des supports métalliques ont apparu. Aucune trace dans le texte, dans la liste des matériaux et aucune indication d’où les trouver. J’ai tenté de remplacer les vérins par une version plus light avec supports métalliques sans succès (ça ne tient pas du tout le capot en l’air). Donc je vais tailler dans une plaque d’acier 3mm des supports sur-mesure pour les vérins du post original.

Plaque de fond

Pour le fond, j’ai choisi une plaque de contre-plaqué 12mm pour le prix, la rigidité et le poids. Pour être en mesure de la fixer proprement au châssis, j’ai imprimé un guide de perçage (pour un bon alignement avec les profilés aluminium et un bon espacement entre chaque trou). Des petits tampons PLA ont été rajouté par-ci par-là pour éviter de rayer ce sur quoi la découpe sera posée.

Réservoir d’eau

Le réservoir consiste en un tuyau PVC 100mm avec deux regards collés de part et d’autre. Deux perçages sont ensuite réalisés pour pouvoir insérer les tuyaux de circulation d’eau. Autre petit détail oublié sur la BOM originale : les consommables et les outils spéciaux. Exemple ici avec la colle PVC qui est indispensable pour fixer les extrémités.

Circuit électrique

J’ai pris ce que j’avais sous la main dans le magasin de bricolage habituel pour réaliser une plaque de support conductrice pour les éléments électriques/électroniques de la découpeuse. Il s’agira du cerveau de la machine (ou carte-mère). L’idée est d’avoir un support conducteur relié ensuite à la masse du réseau domestique pour canaliser toute fuite de courant (là c’est de l’aluminium, ce serait mieux en acier pour le coût et la rigidité).

Le but de cette étape a été de positionner les éléments en fonction du diagramme réalisé précédemment. D’ors et déjà j’ai souhaité séparer le haut voltage (220V) du bas voltage (5V et 12V) pour éviter les interférences et pour une manipulation plus sereine des câbles.

Pour pouvoir connecter certains éléments en parallèle, j’ai réalisé de petites cartes. Ensuite pour positionner les câbles correctement j’ai imprimé des goulottes en PLA (très perfectible… mais je n’ai pas trouvé les goulottes de l’Instructables). Tout est légèrement surélevé quand il n’y a pas besoin de contact avec la terre.

Une fois tout positionné, il faut percer ! Pour les vis de fixation de la plaque sur le châssis, et pour les vis de fixation des cartes sur la plaque. Et puis ensuite on installe tout. Encore une fois, ce qui est présenté là n’est pas le résultat final et sera modifié en fonction de l’avancée.

Ventilateurs

Il y a deux lots de ventilateurs à installer : premier lot pour refroidir le caisson qui contiendra la carte-mère et le pilote du laser, deuxième lot pour extraire les fumées toxiques et refroidir l’eau du laser. Tous deux sont constitués de ventilateurs branchés en parallèle sur du 12V. J’ai donc réalisé le montage de ceux-ci en respectant les côtes du plan.

LEDs

Le but est d’éclairer convenablement l’espace de travail (et d’ajouter un aspect esthétique fini à la machine). J’ai décidé de positionner une barre en dessous de l’axe X pour pouvoir surveiller précisément l’avancée de la découpe, et ensuite tout autours de la surface de coupe. Contrairement aux ventilateurs, les LEDs se branchent en série. Pour une raison de praticité dans le câblage, j’ai installé deux lots : un lot qui fait le tour du cadre, un lot qui est sous l’axe X. Les deux lots sont eux branchés en parallèle.

Après un positionnement approximatif pour choisir mes éléments de fixation, j’adapte ces derniers (trous trop petits). Vous pouvez voir ici la première itération d’amélioration de l’axe X d’ailleurs. Ensuite je range les câbles proprement pour qu’ils ne soient pas au milieu et/ou ne gênent les mouvements de la machine.

Plaques plexiglas

Enfin j’ai reçu les plaques ! Une grosse livraison qui prend beaucoup de place. En tout premier lieu j’ai voulu installer la plaque qui me paraissait la plus pénible… Comme il manquait les trous pour fixer le radiateur sur les plans, j’ai positionné ce dernier en fonction des ventilateurs de la plaque de devant et j’ai procédé aux perçages. Ensuite je me suis rendu compte avec grand plaisir qu’il était impossible d’installer cette plaque maintenant que le châssis était fini… Pourtant l’auteur précédent à insister pour que le montage soit fait dans cet ordre là… Donc on démonte une barre et on se rendra compte avec bonheur par la suite qu’il fallait aussi installer cette plaque avant la plaque du fond (encore une fois, contrairement à ce qui a été explicitement demandé) pour avoir une chance de la visser !

Installation correcte

Ce n’est plus possible de travailler au sol pour des raisons évidentes. J’ai donc décidé d’installer (seul…) la machine sur la table pour une construction facilitée ! Et maintenant qu’elle est bien rigide, c’est moins grave de l’avoir sur une surface plus petite.

Installations diverses

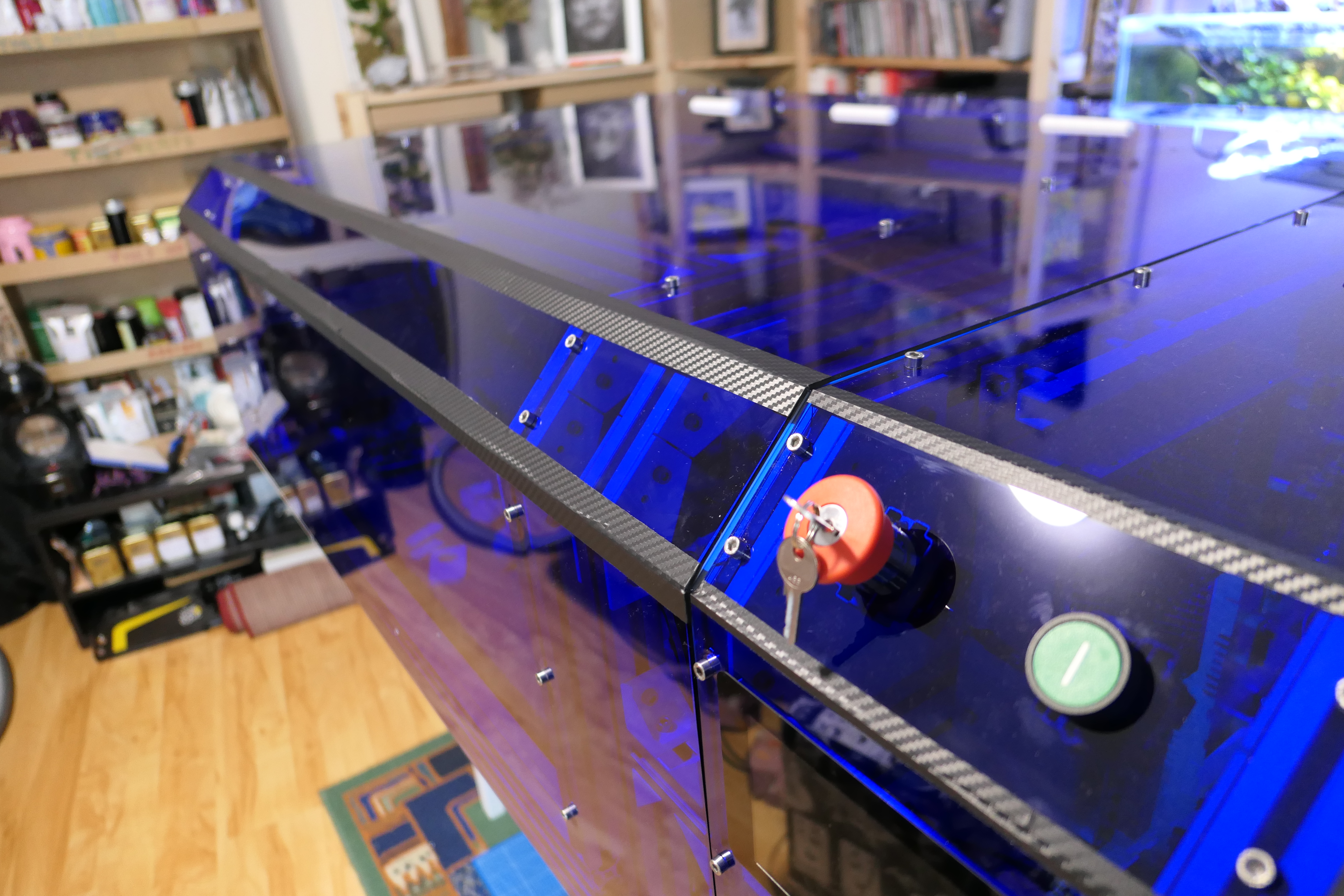

Voilà l’installation de la carte-mère sur le châssis, ainsi que de l’écran, des boutons et de certaines plaques de plexiglas. Je me suis aussi installé un petit rebord pour le futur travail sur l’électronique.

Tube CO2 et circuit de refroidissement

J’ai mis en place pompe, tuyaux, tube laser et ventilateurs. Ne vous fiez pas sur la photo, la plaque de plexiglas sous le tube doit être de l’autre côté des profilés (ce sera corrigé plus tard). La pompe est fixée à l’extérieur pour des tests. Premier constat : le tuyau en silicone nécessite des riselons pour ne pas sauter. Deuxième constat : la pompe aspire trop fort, ce qui écrase le tuyau d’arrivée et le débit est fortement réduit (sans compter le bruit horrible). Pour le deuxième constat j’ai commandé une durite pour remplacer cette section. Et bien cela a régler le problème ! Mais du coup ma pompe fonctionne à régime nominal, ce qui est beaucoup trop puissant pour un circuit comme celui-ci… donc le tuyau silicone a explosé sous la pression… Donc le circuit n’a jamais été dimensionné, c’est l’association de la première pompe 12V d’Ebay avec le premier tuyau silicone 8mm d’AliExpress, c’est fantastique. J’ai commandé une pompe 12V submersible beaucoup moins puissante en me basant sur des recherches. L’idée est de conserver un refroidissement correct tout en étant compatible avec le système actuel. Et comme j’étais fatigué de sécher mon bois à chaque fuite ou explosion, j’ai installé un sous-film siliconé juste en dessous. J’en ai aussi profité pour installer le premier miroir.

Panneaux latéraux et carbone

Toujours pour des question de rigidité j’ai choisi du contreplaqué 12mm. Il a suffit de réaliser la découpe à 45°, la pose du vinyle carbone (j’avais envie que ça soit joli) et les perçages pour la fixation. Ensuite comme je n’avais pas les moyens pour un pliage plexiglas sur une dimension aussi énorme, j’ai plutôt commandé les plaques découpées et j’ai fait l’installation avec du silicone pour la tenue et avec du vinyle pour l’esthétique.

Evacuation des fumées

Deux points cruciaux à travailler pour l’évacuation des fumées toxiques : la bouche d’extraction et l’étanchéité de la chambre sous pression. Les ventilateurs aspirent l’air de l’espace de travail vers la zone du radiateur. Il y a donc une dépression du côté de l’espace de travail et une surpression du côté de la zone du radiateur. L’espace de travail n’a pas à être étanche pour deux raisons : la première est que le flux d’air serait de l’extérieur vers l’intérieur, et donc je n’ai aucun risque de fuite de fumée toxiques, la deuxième est que je dois bien apporter de l’air pour pouvoir créer un flux.

Pour pouvoir s’adapter à une taille standard de tuyau d’extraction, j’ai conçu et imprimé un adaptateur adéquat (avec des sillons pour attacher des riselons qui permettront une bonne fixation du tuyau). Et ensuite, j’ai siliconé l’intégralité de la zone surpression. Puis, comme conseillé, j’ai installé une bande de joint entre la plaque de plexiglas arrière et le profilé aluminium. Bien entendu, en vissant j’applique une pression trop important sur le plexiglas et celui-ci se casse. Je vais donc modifier plus tard cette partie là qui ne me convient pas du tout.

Installations diverses

On peut voir l’installation de divers composants concernant les axes X et Y. Premier changement majeur par rapport à l’original : la géométrie des éléments qui tiennent les courroies. Je ne sais pas comment il a réussi à appliquer de la tension, mais avec les supports originaux, ça se cassait pour un rien.

Pour maintenir une courroie en place, il y a plusieurs stratégies. Celle mise en place ici (même avec l’auteur précédent) est de faire le tour d’un picot et de s’encastrer sur elle-même. Le picot précédent était très fin et sans renfort à sa base. Ici j’ai opté pour un picot plus épais, avec une géométrie légèrement différente et un arrondi à la base. Tout ceci participe à renforcer l’ensemble.

Puis j’ai conçu deux supports : un pour le capteur du couvercle et un pour la fixation du guide câble de l’axe Y.

Miroirs

Installation des miroirs sur les supports. Encore une fois, aucune instruction sur ça, j’avais des joints en silicone dont je n’ai pas su me servir… Donc je me suis contenté de dévisser les éléments et de faire l’installation comme ça me semblait cohérent. Je vous invite à chercher davantage ce point ou à me dire ce que vous en pensez si vous savez des choses sur le sujet !

Espace de travail

Pour m’affranchir des soucis d’instabilité avec les premiers pieds, j’en ai reconstruit d’autre. L’idée est d’apporter une surface de contact convenable pour ne pas obtenir de pivotement.

Rangement des câbles

Il est temps de ranger correctement tous les câbles de l’espace de travail. Les petites pièces en PLA sont des supports que j’ai créé mais qui ne me conviennent que moyennement… Je mettrais les fichiers à disposition mais il faut des riselons pour que ça fonctionne convenablement.

Capteurs de flux d’eau

J’ai ajouté deux capteurs pour le circuit de refroidissement : l’un me dit si l’eau circule ou non (et coupe directement le laser si ce n’est pas le cas), l’autre me dit à quel débit ça circule (plutôt pour de la surveillance). Bien entendu j’ai pris des capteurs sans adaptateurs… J’ai donc réalisé des adaptateurs en cuivre pour le tuyau en silicone.

Câblage

C’est ce point-ci qui m’a définitivement convaincu de la qualité toute relative de l’article Instructables original. En effet, j’allai pour souder les câbles du pilote laser au tube laser et j’avais besoin de savoir où était l’anode et où était la cathode (pour brancher le rouge et le noir aux bons terminaux). Je trouve un bon schéma sur le net et puis je me dis « ah oui ! il a dû prendre ça en photo sur le poste original ! ». Effectivement, la photo montre le contraire de ce que j’ai trouvé. Je me suis dit que j’allais cherché, et au bout de 10 exemples confirmant le sens, j’ai pu conclure que l’auteur a laissé sur son guide, un branchement à l’envers (branchement sur l’élément le plus cher de toute la réalisation). Au mieux il ne se passe rien, au pire le laser sort de l’autre côté où le tube est cassé.

Du coup c’est simple de savoir où se branche la cathode : du côté de l’hélice en verre. Et l’anode se branche du côté de la sortie du laser. Je conseille de dénuder 1 cm de fil, d’enrouler les brins autours de la barre en graphite et d’apporter une dose généreuse d’étain. On doit sentir de la résistance quand on tire (légèrement !) et ensuite on couvre avec la gaine rétractable.

J’ai également câblé les capteurs de flux d’eau et j’ai décidé de mettre des étiquettes sur tous mes câbles, histoire de facilement savoir ce que je manipule quand je serai au branchement sur la carte-mère.

Capteur de température

Le tube laser opère de manière optimale entre 15°C et 35°C, j’ai donc besoin d’installer un capteur de température dans le liquide de refroidissement pour surveiller celle-ci. Le capteur LM35DZ fera bien l’affaire, mais je dois le rendre étanche. L’idée est de faire une coque en cuivre puis d’étancher au silicone.

Electrique, électronique, carte-mère

J’ai commencé par installé le 220V. L’arrivée est faite par un câble européen C13 dans un boitier qui contient un interrupteur d’allumage et un fusible. Le fusible est situé sur la phase et l’interrupteur se fait sur la phase ET sur le neutre. J’ai commencé par relié la terre à ma plaque aluminium, puis en parallèle aux alimentations. Ensuite j’ai installé mon neutre et ma phase sur le bouton d’arrêt d’urgence (attention de bien le brancher en NC « normally closed » et de bien transformer le NO en NC pour avoir une protection sur la phase ET sur le neutre). Ensuite tout part sur les alimentations en parallèle.

Le Raspberry Pi (RPI) est censé être alimenté en 5V par l’alimentation stabilisée 5V, mais celle-ci est de trop mauvaise qualité et ne tient pas la tension sur une intensité demandée aussi importante… J’étais en sous-voltage tout le temps (branchement par un câble micro-USB transformé). Après mesures, je me suis rendu compte que si je réglais l’alimentation à 5.3V, elle descendait à 4.6V après allumage du RPI. Donc j’ai commandé une alimentation officielle que j’ai mise en parallèle sur le circuit 220V. La pompe à air est aussi branchée en parallèle sur le 220V avec la phase qui passe dans le relais.

RPI

L’idée et d’utiliser le RPI pour gérer le relais et afficher certaines statistiques du système. Donc je dois brancher les éléments sur les GPIO de celui-ci. Voilà la carte que j’ai faite pour le branchement. J’ai vérifié la compatibilité du RPI avec les éléments du système avant cela. Et il alimentera le capteur de température et de débit d’eau.

SmoothieBoard

Installation des différents éléments dont les moteurs. J’utilise une pince spéciale, mais je ne suis pas satisfait du contact électrique qu’offre ce connecteur (mais peut-être que je me débrouille mal…).

Le moteur M2 est couplé au moteur M3, donc je dois souder sur la carte un pont entre EN2, DIR2 et ST2. Bien entendu, M2 et M3 ne tournent pas dans le même sens… donc j’ai inversé le câblage de M3 (M2 -> BNVR – RVNB <- M3).

L’auteur initial a opté pour un capteur de fin de course en Y à l’envers, je l’ai remonté à l’endroit pour plus de simplicité et de cohérence.

BONUS : présentation du projet au Fablab

Le Fablab Plateforme C m’a sollicité pour présenter mon projet de découpe dans leurs locaux. L’idée pour moi était de transmettre l’histoire qu’il y a derrière cette réalisation plutôt qu’une présentation technique poussée. C’était un moment très sympathique !

Conclusion

Voilà pour cet article de mi/fin chantier. Je pense que je vais repartir de zéro avec la V2, maintenant que je maîtrise complètement la machine. Car il y a beaucoup trop d’erreurs et d’imprécisions sur l’article original. Et j’aimerai pouvoir ajouter la possibilité d’augmenter facilement la puissance du laser en conservant le même châssis. Pourquoi pas aussi opter pour un refroidisseur industriel après avoir vu le coût de ceux-ci !

La suite sera consacrée à :

- plaques arrières en acier

- vérins

- nouvelle pompe à eau

- paramétrage SmoothieBoard

- interface RPI

Encore une fois, n’hésitez pas si vous avez des questions. Vous pouvez m’écrire par commentaire et par mail !

Tous les articles de cette série sont présents ici : Lasercutter maison

Laisser un commentaire