https://www.dgcb.fr/

Mars 2024

Modélisation, impression 3D, montage, électronique

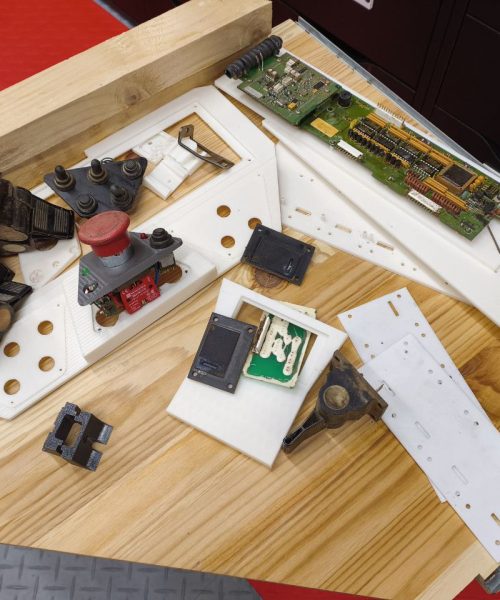

Après validation de la modélisation issue de la phase 1, l’objectif était de produire une nouvelle console complète, solide et fonctionnelle, en réutilisant l’électronique d’origine.

Il s’agissait de passer à la fabrication, en imprimant l’ensemble des éléments modélisés, puis en assurant l’assemblage final. Le client attendait une solution clé en main, prête à l’usage sur chantier.

Nous avons finalisé la modélisation complète de la console à partir des éléments démontés, en prenant en compte les impératifs suivants :

Protéger efficacement les composants électroniques internes

Assurer une bonne prise en main pour une utilisation sur chantier

Garantir la solidité et la durabilité de l’ensemble

Intégrer les supports conçus en phase 1 sans modification

Le coffrage principal devait accueillir l’électronique avec précision, tout en restant léger et facile à manipuler. Une protection supplémentaire en TPU était prévue autour de la coque.

Concevoir et fabriquer une nouvelle console robuste, fonctionnelle et adaptée à un usage professionnel, à partir des modélisations réalisées en phase 1.

Cette seconde phase visait à :

Finaliser les ajustements de conception

Produire les différents éléments par impression 3D

Réaliser l’assemblage complet de la console

Assurer un bon équilibre entre solidité, légèreté et ergonomie

Le tout en garantissant une compatibilité parfaite avec l’électronique existante.

La phase 1 avait permis de poser les bases de la modélisation. Pour lancer la fabrication, nous avons affiné les détails :

Ajustement des volumes, renforts, fixations et tolérances d’assemblage

Intégration complète des supports conçus pour les composants électroniques

Préparation des fichiers pour impression FDM en plusieurs parties

Réflexion sur l’assemblage : cloisonnement interne, accès au câblage, ergonomie d’usage

Cette étape était déterminante pour garantir la qualité de fabrication et la cohérence globale de la pièce finale.

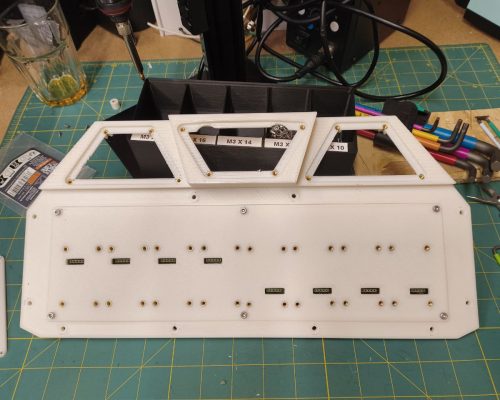

Une fois les fichiers prêts, nous avons lancé la fabrication en impression FDM, en sélectionnant les matériaux selon les fonctions des différentes parties de la console :

PETG pour les supports internes et le coffrage principal : robuste, résistant aux chocs et adapté à un usage extérieur

TPU pour une protection périphérique souple absorbant les chocs et améliorant la prise en main

Le montage s’est fait au fur et à mesure des impressions, avec des ajustements ponctuels pour garantir :

L’emboîtement des composants

La protection optimale des câbles

La stabilité globale de la console

Les nombreux essais menés lors de la phase précédente ont facilité l’assemblage final.

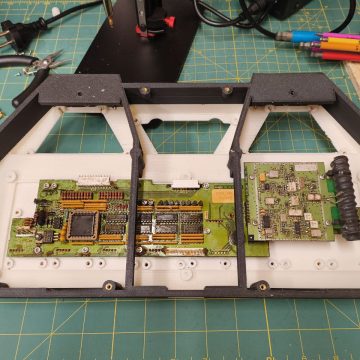

L’ensemble des pièces a été assemblé avec soin pour garantir :

Une console complète, fonctionnelle et solide, adaptée aux conditions de chantier

Une ergonomie globale cohérente avec la version d’origine

Une protection renforcée pour les composants électroniques sensibles

Le résultat est une console plus volumineuse et un peu plus lourde que le modèle initial, mais bien plus résistante et durable.

Le client, couvreur professionnel, a été très satisfait du résultat. Malgré une ergonomie légèrement moins pratique, la console répond désormais pleinement à ses usages et contraintes terrain.

Ce projet illustre la capacité d’Osmoz 3D à prendre en charge des reconstructions complexes, en adaptant ses méthodes à chaque phase : du démontage soigné à la fabrication sur-mesure. Grâce à l’impression FDM, nous avons pu réaliser une pièce unique, résistante et fonctionnelle, en réutilisant l’électronique existante et en maintenant un budget raisonnable.

Une organisation rigoureuse et une bonne communication ont permis de mener à bien ce projet long et exigeant, avec un résultat aligné sur les besoins du terrain.

Retrouvez les images de cette remise à neuf d’une console de grue pour DGC Bois

Vous aussi faites appel à Osmoz 3D pour pour vos besoins en conseil ingénierie, prototypage et impression 3D.