Particulier

Mai 2025

Modélisation, impression 3D, SLA

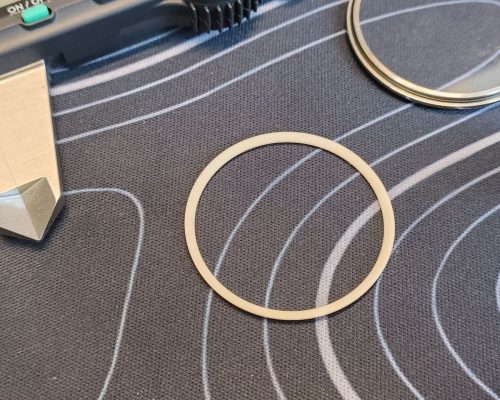

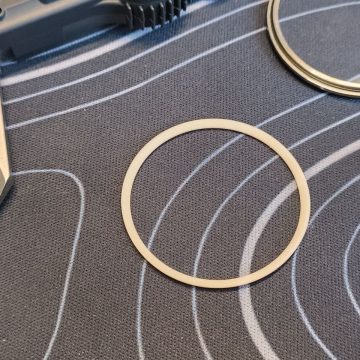

Le client souhaitait la réalisation d’un chapter ring (réhaut) pour une montre de luxe, servant de cale entre le cadran et la boîte. Cette pièce, bien que fine, devait répondre à des exigences très élevées en termes de précision et d’esthétique.

Le plan fourni a servi de point de départ mais, après test, il s’est révélé non conforme aux dimensions réelles du boîtier

Le projet imposait :

Une précision supérieure au dixième de millimètre, sur une pièce de très petite taille

Un emboîtement parfait, sans jeu ni contrainte

Un rendu sans stries visibles, permettant une mise en peinture propre

Le chapter ring avait un double rôle dans la montre :

Fonctionnel, en servant de cale de maintien entre le cadran et le boîtier

Esthétique, car visible à travers le verre, il devait offrir un rendu propre et uniforme, prêt à être peint

L’impression 3D s’est imposée comme la solution la plus adaptée, car :

Le projet nécessitait très peu de pièces

Il fallait pouvoir ajuster rapidement les dimensions en cas d’écart

La fabrication traditionnelle n’était pas rentable ni flexible à cette échelle

Les contraintes étaient particulièrement exigeantes :

Épaisseur proche des limites imprimables

Rigidité suffisante malgré la finesse

Tolérances très fines pour garantir un emboîtement parfait sans jeu

Ce projet a présenté plusieurs enjeux techniques critiques :

Une précision extrême sur une pièce de très petite taille

La fragilité du modèle, liée à son épaisseur minimale

Un plan d’origine inadapté, qui a conduit à des résultats non conformes dès les premiers essais

Pour garantir un résultat à la hauteur des attentes :

Nous avons entièrement recréé un plan sur mesure, à partir des mesures réelles de la montre

Chaque test a été imprimé en plusieurs exemplaires, afin de prévenir la casse lors des manipulations

Un défi relationnel s’est ajouté à l’aspect technique : le projet final s’est éloigné de la demande initiale, sans réévaluation budgétaire. Malgré cela, nous avons maintenu notre engagement, en poursuivant les itérations jusqu’à obtention d’un résultat satisfaisant pour le client.

La modélisation a d’abord été réalisée à partir du plan fourni, mais celui-ci ne permettait pas d’obtenir les dimensions exactes nécessaires pour un ajustement correct. Pour surmonter ce blocage, nous avons :

Récupéré directement la montre du client

Relevé les mesures précises à partir de la pièce réelle

Recréé entièrement le modèle 3D, adapté aux tolérances observées

Initialement envisagée en FDM, la fabrication a été basculée en SLA, car :

Le niveau de détail requis ne pouvait pas être atteint avec le FDM

La résine classique utilisée en SLA permettait d’imprimer des parois fines tout en réduisant visuellement les stries, répondant ainsi à la contrainte esthétique du client

Chaque prototype a été testé directement sur la montre, afin de valider la compatibilité fonctionnelle et dimensionnelle.

L’impression en SLA a permis d’atteindre le niveau de finesse et de détail requis, mais a mis en lumière la fragilité naturelle de la pièce :

Casse possible au retrait des supports

Fragilité également observée lors de l’installation sur la montre

Le fichier 3D a été ajusté à plusieurs reprises.

Lors de la première récupération, le client a pu tester la pièce sur sa montre en direct, et constater un défaut d’ajustement. À partir de là, nous avons conservé la montre pour assurer un ajustement parfait sur les essais suivants, sans nouveaux déplacements inutiles.

Pour garantir la qualité et limiter les risques :

Utilisation d’outils de manipulation délicats pendant les phases critiques

Impression de plusieurs exemplaires livrés au client, afin qu’il dispose de pièces de remplacement immédiates en cas de casse

La remise de la pièce s’est faite en main propre, avec un soin particulier apporté à la présentation :

Installation directe de la pièce sur la montre

Nettoyage du boîtier avant restitution

Pièces supplémentaires livrées dans un rangement protégé, avec papier de soie

Le client a reconnu que la compatibilité mécanique était parfaitement atteinte, la pièce s’ajustant sans jeu.

Cependant, en observant la pièce à la loupe d’horloger, il a estimé que les stries restaient perceptibles, malgré les efforts pour en minimiser la visibilité via l’impression SLA.

Ce projet, bien que techniquement réussi, a mis en lumière un déséquilibre entre le travail fourni et le tarif appliqué. Le client a trouvé l’approche intéressante, mais n’a pas pleinement perçu la charge supplémentaire induite par les itérations et ajustements.

Cela souligne, pour nous, l’importance de valoriser chaque étape du processus et de garantir une juste rémunération du sur-mesure complexe.

Retrouvez les images des phases de ce projet servant à augmenter la durée d’utilisation d’une montre, un travail d’une extrême précision.

Vous aussi faites appel à Osmoz 3D pour pour vos besoins en conseil ingénierie, prototypage et impression 3D.