Le client souhaitait reproduire une cale utilisée dans une ligne de production de fours, en se basant sur un modèle déjà existant. L’objectif était d’obtenir une pièce fonctionnelle, résistante et reproductible en petite série, avec une préférence pour des délais courts et une fabrication locale.

Le client nous a fourni un fichier 3D exploitable, accompagné des plans.

Notre première mission a été d’y ajouter la référence de la pièce pour faciliter le suivi en production.

Ensuite, plusieurs tests ont été réalisés afin d’identifier la meilleure configuration matière + orientation d’impression, en tenant compte des contraintes d’usage :

Le PLA+ d’Ariane Plast a été retenu pour ses bonnes propriétés mécaniques et sa stabilité d’impression.

La pièce devait résister à des forces appliquées dans deux directions, ce qui a rapidement montré les limites de la version en une seule pièce, fragilisée par le sens des couches.

L’objectif était de garantir une résistance suffisante pour une utilisation en environnement industriel, sur une ligne de production.

Les premières impressions ont mis en évidence une faiblesse mécanique liée au sens des couches : la pièce cassait sous certaines contraintes.

Nous avons donc :

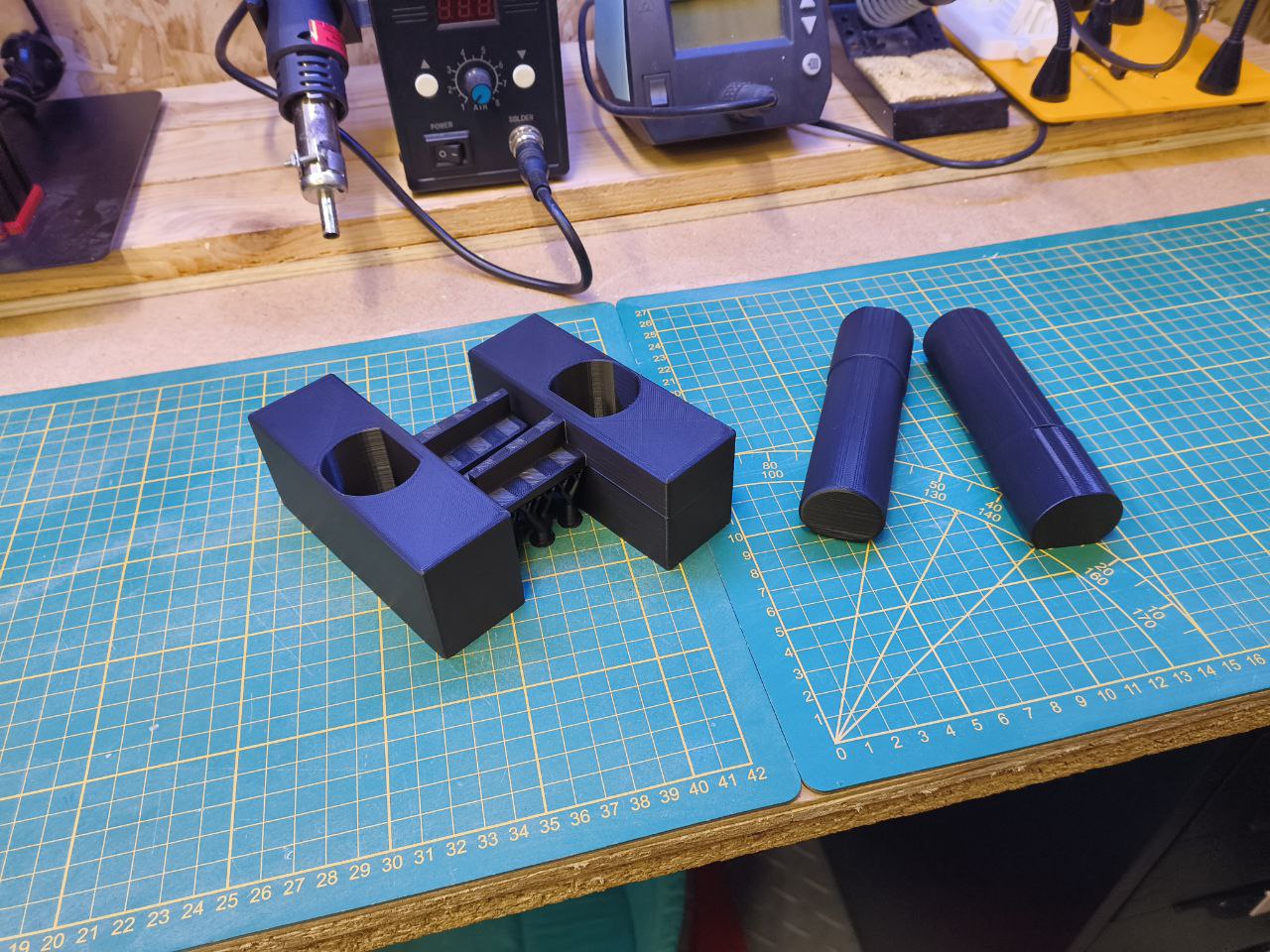

Retravaillé la conception pour proposer une version en deux parties, assemblées à angle croisé.

Réalisé des tests internes de résistance (chocs et pressions) pour valider la nouvelle configuration.

Veillé à ce que le montage soit reproductible, sans perdre en performance mécanique.

Un autre enjeu a émergé : l’optimisation de notre propre process.

Initialement, les pièces étaient collées, ce qui nécessitait du temps et du consommable.

Nous avons affiné les paramètres pour obtenir une pièce assemblable à la presse, plus rapide à assembler et plus robuste.

La pièce d’origine nous a permis de démarrer rapidement des essais, mais les premières impressions ont mis en évidence un point critique : la force appliquée sur la cale provenait de deux directions différentes, et l’orientation des couches d’impression rendait la pièce fragile dans l’un des axes.

Nous avons donc lancé plusieurs tests :

choix de la matière : c’est le PLA+ d’Ariane Plast qui a montré le meilleur compromis entre résistance et qualité d’impression,

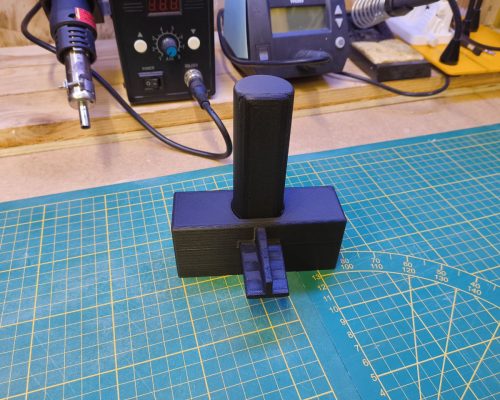

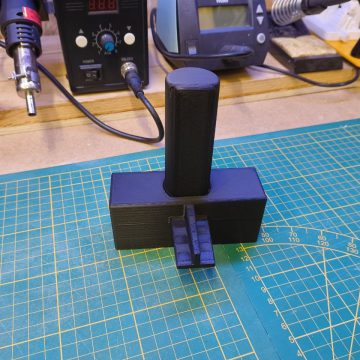

première version imprimée en une seule pièce pour vérifier la compatibilité avec le montage existant,

test de résistance interne en simulant des chocs mécaniques pour évaluer la tenue.

Ces essais ont confirmé que la version monobloc ne serait pas viable à long terme. Une réflexion sur l’orientation des forces nous a conduit à envisager une version en deux parties, à assembler, pour renforcer la structure sans changer la fonction.

Suite aux tests initiaux, nous avons modifié le modèle pour passer à une pièce en deux parties, pensée spécifiquement pour améliorer la résistance dans les deux axes sollicités. Cette évolution a été essentielle pour répondre aux contraintes mécaniques de la ligne de production.

Les choix techniques retenus :

révision du modèle 3D pour intégrer un système d’assemblage fiable,

suppression de l’assemblage à la colle, remplacé par un emboîtement à la presse, plus rapide, plus propre et plus résistant,

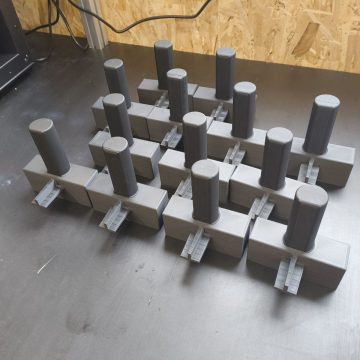

ajustement des paramètres d’impression pour garantir une bonne qualité sur l’ensemble de la série.

Le résultat a été validé en interne à travers une série de tests de chocs, puis confirmé par le client lors des premières utilisations.

La nouvelle version de la cale a démontré sa solidité et sa fiabilité sur le terrain. Le client a validé les performances et a passé commande de plusieurs séries successives, preuve que la solution trouvée répondait aux besoins réels de la ligne de production.

De notre côté, le projet a été l’occasion :

de renforcer notre capacité à ajuster des modèles selon les contraintes mécaniques réelles,

d’optimiser nos propres processus de production (notamment avec le montage par presse),

de collaborer sur la durée avec une entreprise industrielle exigeante.

Ce projet est désormais une référence en matière d’adaptation technique sur des pièces de production, avec un bon équilibre entre coût, efficacité et réactivité.

Ce projet a illustré la capacité d’Osmoz 3D à adapter une demande industrielle avec précision et réactivité. De la matière à la méthode d’assemblage, chaque détail a été optimisé pour répondre à des contraintes concrètes, dans un environnement exigeant. Une réussite technique qui a ouvert la voie à plusieurs séries récurrentes.

Vous aussi faites appel à Osmoz 3D pour pour vos besoins en conseil ingénierie, prototypage et impression 3D.